3D-Drucker-Ratgeber: So wählen Sie das richtige Produkt

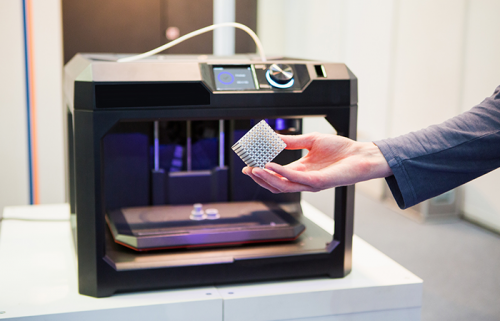

- 3D-Drucker können Modelle aus verschiedenen Materialien nach einer Anleitung mit hoher Präzision anfertigen.

- Die einst sehr teuren 3D-Drucker sind inzwischen auch für die breite Masse erschwinglich.

- Es gibt verschiedene Produktionsverfahren, die sich für unterschiedliche Anforderungen empfehlen und unterschiedlich viel kosten.

- Einige Bausätze enthalten nur einen Teil des Drucker. Benötigte Zusatzkomponenten wie Verbinder stellt der Drucker nach und nach selbst her.

Was ist ein 3D-Drucker?

Lange Zeit galt der 3D-Druck eigentlich nur als Hobby von Nerds mit prall gefülltem Geldbeutel. Inzwischen ist diese Technik nicht nur in der Industrie und der Medizin nicht mehr wegzudenken, sondern hält Einzug in immer mehr deutsche Hobby- und Werkzeugkeller. Anschaffungspreise von teilweise unter 300 Euro machen es möglich.

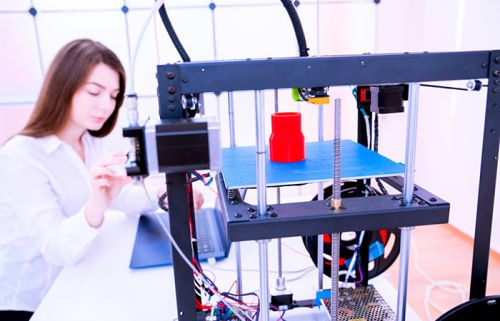

Ein großes Verwendungsfeld findet sich in der Industrie: Hier wird die 3D-Technik genutzt, um etwa Prototypen eines Gegenstandes herzustellen, der dann ausprobiert, begutachtet und anschließend in Serie hergestellt wird; vielleicht auch ohne das 3D-Druck-Verfahren. In der Medizin spielt die Technik eine wichtige Rolle. So können millimetergenaue Prothesen, etwa von Hüftknochen oder dem Kiefer angefertigt werden. Im Hobbybereich setzen Nutzer sie ein, um benötigte Ersatzteile, wie Schrauben oder andere Verbindungsteile anzufertigen oder aber, um den Druck eines bestimmten Gegenstands, wie einer Action-Figur oder einer Blumenvase auszuprobieren.

Ein 3D-Drucker kann nahezu jeden Gegenstand mit einer passenden Bauanleitung detailgetreu nachbauen. Außerdem können Nutzer den Modellnachbau beliebig oft reproduzieren. Die Produktionszeit ist kürzer und die Einzelanfertigung ist günstiger als bei herkömmlichen Verfahren. Alles, was der Nutzer neben dem Drucker und dem Druckermaterial benötigt, ist eine Datei mit der Bauanleitung – egal ob selbst ausgemessen und angefertigt oder beispielsweise aus dem Internet heruntergeladen. Nach diesem Bauplan druckt das Gerät die Modelle dann eins zu eins nach. Die Genauigkeit gängiger 3D-Drucker ist sehr hoch: Teilweise weisen die Modelle eine Abweichung von lediglich 0,2 Prozent auf. Daher ist mit solchen 3D-Druckern die maßstabsgetreue Fertigung von Objekten möglich – auch mit beweglichen Teilen und in mehrfarbiger Ausführung.

Additive Manufacturing (AM)

Der 3D-Druck, auch als Additive Manufacturing (AM), Additive Fertigung, Generative Fertigung oder Rapid-Technologie bezeichnet, ist ein Sammelbegriff für sämtliche Fertigungsverfahren, bei denen ein flüssiges oder festes Rohmaterial computergesteuert nach konkreten Vorgaben zu einem dreidimensionalen Gegenstand geformt beziehungsweise zusammengesetzt wird. Dabei wird das erhitze und verflüssigte Material über eine Düse nach einem konkreten Bauplan in einer Spritzkammer Schicht für Schicht zu einem Objekt aufgetragen. Additiv bedeutet, dass Material hinzugegeben und nicht wie bei Fräs- oder Bohrarbeiten abgetragen wird.

Vorgängerverfahren: Fräsen und Spritzguss

Als ein technischer Vorgänger des 3D-Drucks kann die Fräs- und Drechseltechnik betrachtet werden. Dabei werden sogenannte Urformen, also Werkrohstücke, durch Materialabtragung in Form gebracht. Es handelt sich also um eine gegensätzliche Methode zur 3D-Technik. Bei der Fräs- und Drechseltechnik wird ein großer Rohling durch Materialabtragung verkleinert und das Objekt so in die gewünschte Form gebracht. Sind größere Werkstücke das Ziel, müssen diese aus mehreren kleinen Einzelkomponenten zusammengestellt werden. Um ein anschauliches Beispiel heranzuziehen, Vereinfacht erklärt könnte man das Verfahren auch mit der Bildhauertechnik vergleichen.

Eine neuere und fortschrittlichere Form ist der Spritzguss, mit dem größere und komplexere Objekte in einem Arbeitsschritt hergestellt werden. Hierbei wird in der Mehrzahl Kunststoff als Werkmaterial eingesetzt. Es wird erhitzt und anschließend mithilfe eines Negatives in die gewünschte Form gepresst. Das Paradebeispiel für ein auf diese Weise hergestelltes Produkt ist ein Legostein.

Der 3D-Druck ähnelt daher gewissermaßen dem Spritzgussverfahren. Allerdings ist beim 3-D-Druck kein Negativ erforderlich. Vielmehr wird das digitale 3D-Modell in maschinenlesbaren Code übersetzt und der Aufbau erfolgt anschließend schichtweise an exakt der gewünschten Stelle.

Einsatz in der Produktion

In der Industrie wurden früher Prototypen und Modellproben oftmals manuell durch den Einsatz von Kartonagen, Schaumstoff oder Ton hergestellt. Heutzutage übernehmen computergesteuerte 3D-Drucker diese Aufgabe. Auf diese Weise können Unternehmen eine Menge an Zeit und Geld einsparen.

Denkbare andere Einsatzgebiete

Teilweise im Entwicklungsstadium, teilweise bereits in Verwendung sind 3D-Drucker in den folgenden Feldern vertreten:

- Medizin (Implantate und Prothesen, Zahnersatz, Hörgeräte)

- Wissenschaft

- Mode & Schmuck (Vorlagen für Ringe, Ketten)

- Autozubehör, Luft- & Raumfahrt (leichte und widerstandsfähige Teile)

- Lebensmittel (noch in der Erprobung)

Bausatz oder fertiges Modell?

Auf dem Markt sind sowohl 3D-Drucker-Modelle erhältlich, die bereits komplett montiert sind, als auch solche, dessen Bauteile Kunden selbst aufbauen müssen. Beide Varianten weisen sowohl Vor- als auch Nachteile auf. Von der Wahl für oder gegen eine Variante hängt ab, inwieweit Anwender den Drucker an ihre persönlichen Bedürfnisse anpassen können.

3D-Drucker-Bausätze

Zentraler Vorteil der Bausätze ist der vergleichsweise geringe Preis: Bei Modellen ab 300 Euro können Nutzer viel Geld sparen. Modelle, die der Nutzer selbst zusammensetzt und aufbaut, bieten zudem die Möglichkeit, die Geräte um einzelne Komponenten zu erweitern, die den persönlichen Bedürfnissen entsprechen. So ist eine stetige technische Aktualisierung möglich. Die Baupläne werden in der Regel als Open-Source veröffentlicht. Interessierte haben daher die Möglichkeit, die Baupläne einzusehen. Einige Modelle, beispielsweise sogenannte RepRap-Drucker, könne für eine Aktualisierung notwendige Bauteile selbst drucken. Nachteil: Um einen Bausatz zu einem funktionsfähigen 3D-Drucker aufbauen zu können, ist ein gewisses Maß an technischen Vorkenntnissen vonnöten.

RepRap

RepRap-Geräte sind spezielle 3D-Drucker, die zur schnellen Herstellung von auf Konstruktionsdaten basierenden Musterbauteilen verwendet werden. Die Abkürzung steht für Replication-Rapid-Prototyper. Die Baupläne stehen unter der GNU General Public License, einem Vertragswerk, das die kostenlose Weitergabe garantiert. Aufgrund dessen und der Tatsache, dass der Drucker viele seiner Bauteile beliebig oft selbst herstellen kann, sind solche Geräte vergleichsweise günstig.

3D-Drucker-Bausätze eignen sich für Hobbyheimwerker und Tüftler mit einer gewissen technischen Vorerfahrung. Nutzern, die noch nie eine Platine installiert oder ein Bauteil angelötet haben, ist der Kauf nicht anzuraten. Ein Argument für Geräte, dessen Bauteile der Nutzer selbst zusammensetzt, ist der preisliche Vorteil. Im Vergleich zu montierten Geräten können Käufer bis zu 500 Euro sparen. Hobby-Bastler müssen mit Preisen zwischen 300 und 2.000 Euro rechnen. Die günstigsten Modelle bestehen in der Regel lediglich aus einem Kunststoffrahmen. Aus Kostengründen verzichten die Hersteller auf ein ansprechendes Design.

- Günstiger als Fertigdrucker

- Reparaturen und Updates der Komponenten möglich

- Technische Fingerfertigkeit nötig

- Design weniger ansprechend

3D-Drucker-Fertigmodelle

3D-Drucker-Fertigmodelle sind dem Namen nach bereits komplett zusammengesetzt. Es handelt sich also um ein Endprodukt mit exakt darauf zugeschnittener Software. Diese ist in den meisten Fällen auch benutzerfreundlicher, da sie sich im Gegensatz zu den Programmen bei Bausatz-Geräten intuitiv bedienen lässt. Die vormontierten Komponenten und das Design machen ein Hardware-Upgrade, um das Gerät auf den technisch neuesten Stand zu bringen, ungleich schwerer. Das sorgt dafür, dass die Geräte vergleichsweise schnell veralten. Ersatzteile sind in der Regel nur beim Hersteller zu bekommen und dementsprechend kostspielig. Das gleiche gilt für Reparaturen, die nur in Fachwerkstätten durchgeführt werden.

Es handelt sich um ein Produkt, das auch von Nutzern ohne handwerkliche Kenntnisse in Betrieb genommen werden kann: Einfaches Auspacken genügt zum Losdrucken. Je nach Ausführung liegen die Preise zwischen 300 und 8.000 Euro.

- Vergleichsweise komplizierter Zusammenbau entfällt

- Stimmiger Gesamtdesign durch festen Rahmen

- Kostspieliger als Bausätze

- Technisches Aufrüsten in den meisten Fällen nicht möglich

Kaufkriterien - abhängig vom Einsatzzweck

Je nach Modell und Preisrahmen unterscheiden sich die Art der Anfertigung sowie die Qualität des fertigen 3D-Modells. Wir gehen auf die Details ein.

Druckschichthöhe: Feinheitsgrad des ausgegebenen Materials

Die Dicke des Materials aus dem Druckkopf beträgt zwischen 0,02 und 0,2 Millimetern. Soll das Modell einen sehr hohen Detailgrad aufweisen, muss die Düse eine möglichst kleine Druckschichthöhe aufweisen. Je geringer diese ausfällt, desto weniger auffällig sind die einzelnen gedruckten Schichten im Druckergebnis. Die Druckschichthöhe beeinflusst letztendlich auch den Gerätepreis: Je filigraner die Schichten ausfallen sollen, desto höher fällt der Gerätepreis aus.

Druckdüse: Materialerwärmung und Auslassteuerung

Der sogenannte Extruder und die Auslassdüse (Hot-End) erwärmen das Material (bei festen Druckmateriealien). Das Gerät gibt über die Düse das Material schichtweise aus. Die meisten Geräte verfügen lediglich über einen Extruder. Für den professionellen Einsatz empfehlen sich Drucker mit zwei Extruder, denn mit ihnen lassen sich unterschiedliche Materialien gleichzeitig einsetzen. Das ist etwa für den Druck von Stützstrukturen empfehlenswert. So kann über den zweiten Extruder beispielsweise ein wasserlösliches Stützmaterial ausgegeben werden, das Nutzer nach Abschluss des Druckes leicht entfernen.

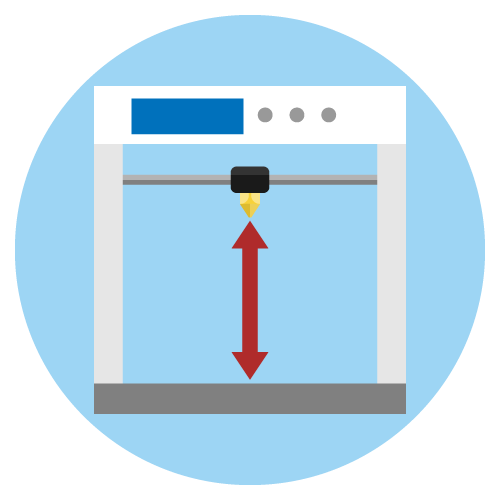

Bauraum: entscheidend für das maximale Bauvolumen der Modelle

Die Größe des Bauraumes in Höhe, Breite und Tiefe entscheidet über das Bauvolumen die maximale Größe der Objekte. Man bezeichnet die Dimensionen auch als x-, y- und z-Achse. Moderne Modelle haben einen Bauraum zwischen 10 mal 10 mal 10 und 25 mal 25 mal 25 Zentimetern. Darüber hinausgehende Druckraumgrößen sind für Privatpersonen noch unerschwinglich.

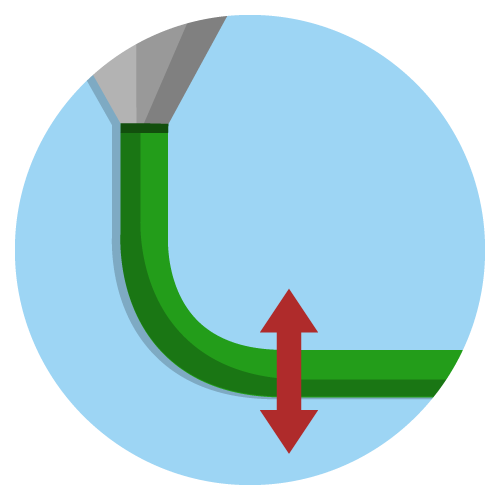

Druckbett: elementar wichtig für das Druckergebnis

Das Druckbett bezeichnet die Oberfläche, auf der das Modell schichtweise aufgebaut wird. Abhängig vom Druckverfahren kann die Platte fest sein oder sich in horizontaler beziehungsweiser vertikaler Richtung bewegen. Wichtig ist zudem sowohl eine gute Haftung des Objektes während des Druckvorgangs als auch ein komfortables Ablösen nach Fertigstellung und Abkühlzeit. Vor allem bei den selbst zusammengebauten Druckern ist die Nachrüstung eines höherwertigen Druckbettes unkompliziert. Selbst beheizbare Betten sind heutzutage erhältlich. Diese erleichtern das Ablösen des Werkstückes nach Abschluss des Druckes enorm.

Druckgeschwindigkeit: für den Hausgebrauch meist unerheblich

Die Druckgeschwindigkeit (in Millimeter pro Sekunde) gibt an, wie viel Material in welcher Zeit ausgegeben werden kann. Hochwertige Modelle erreichen 300 Millimeter pro Sekunde, sind aber für den Privatanwender nicht erschwinglich. Geräte für Hobby-Anwender kommen oftmals lediglich auf 50 bis 100 Millimeter in der Sekunde. Da der Durchsatz im Heimgebrauch auch nicht allzu groß ist, ist es in der Regel kein Problem, wenn Anwender einmal zwei bis drei Stunden auf das Ergebnis warten müssen. Neben der reinen Druckgeschwindigkeit spielt auch eine Rolle, wie viel Zeit das Material zum Aushärten benötigt.

Dateiformate: Viele Wege führen zum Ziel

3D-Drucker können Dateien verarbeiten, die Nutzer entweder in einem CAD-Programm selbst erstellt oder aus dem Internet heruntergeladen haben. Dreidimensionale Dateien können jedoch nicht verarbeitet werden. Nutzer müssen diese Dateien in ein Dateiformat konvertieren, das das dreidimensionale Modell in zweidimensionale Schichten zerschneidet. Diese Schichten können dann von den verschiedenen Drucker-Modellen in Einzelschritten zum gewünschten Modell zusammengesetzt werden. Verbreitete Dateiformate sind: STP, IGES, STL, X3D, COLLADA, VRML (WRL), OBJ, PLY, AMF.

Verschiedene Druckverfahren - Mit geschmolzenem oder flüssigem Material sowie Pulver

Es gibt verschiedene Druckverfahren, die jeweils ihre eigenen Vorzüge und Nachteile mitbringen. Man unterschiedet grob gefasst zwischen der Fertigung mit drei verschiedenen Materialzuständen:

- 3D-Druck mit geschmolzenem Material

- 3D-Druck mit flüssigem Material

- 3D-Druck mit Pulver

Egal, welche dieser Techniken zur Anwendung kommen soll: Wie ein gewöhnlicher Papierdrucker benötigt auch das 3D-Modell eine Datei, die Informationen zum Druck enthält. Basierend auf den Druckdaten bewegt das Gerät den Druckkopf und trägt das Material auf. Das virtuelle dreidimensionale Modell, das in der Regel in einer CAD-Datei enthalten ist, wird in zweidimensionale Scheiben, sogenannte Layer, zerlegt. Dieses Prozedere wird auch Slicing genannt. Nach der Umwandlung erhalten Anwender eine Datei im STL- oder AMF-Format. Mithilfe einer solchen Datei baut der 3D-Drucker das Modell dann Schicht für Schicht auf.

Einige der verschiedenen Verfahren unterscheiden sich nur in kleinen Details. Die einzelnen Verfahren sind oftmals durch Patente geschützt. Wir stellen im Folgenden einige Verfahren vor.

3D-Druck mittels geschmolzener Materialien

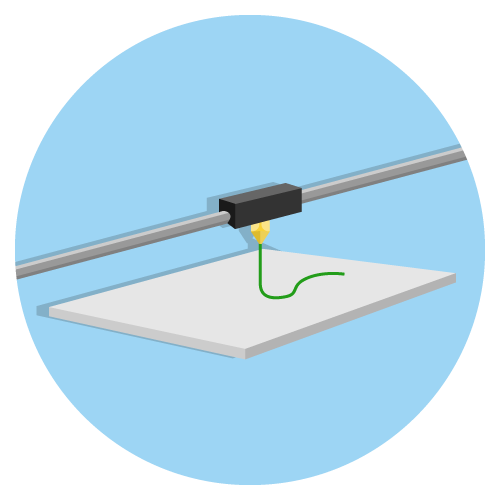

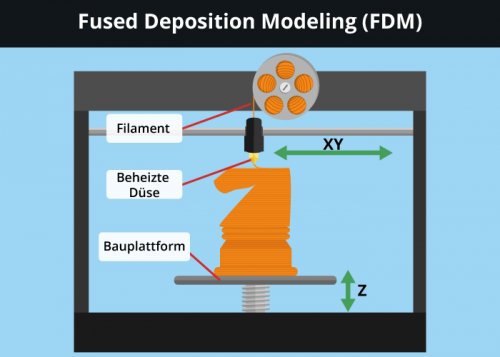

Das gängigste und gleichzeitig günstigste Verfahren beim dreidimensionalen Druck ist die Verwendung von festen Materialien, etwa Kunststoffen wie ABS oder PLA, die zum Schmelzen gebracht und anschließend in verflüssigter Form schichtweise aufgetragen werden (Freiraumverfahren).

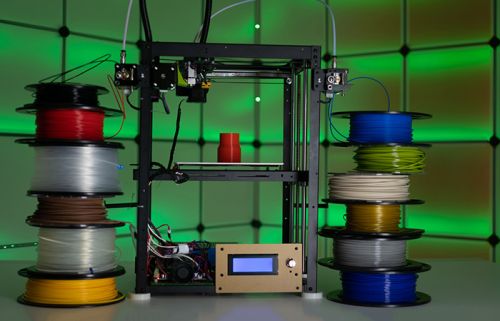

Dieses Verfahren nennt sich FDM (Fused Desposion Modelling; deutsch: Aufgeschmolzenes zu einem Modell zusammenfügen) beziehungsweise FFF (Fused Filament Fabrication; deutsch: Herstellung aus geschmolzenem Filament). Ersteres Verfahren wurde in den USA entwickelt und 1989 patentiert. Die Drucker kosteten teilweise über 10.000 Euro. Als das Patent im Jahre 2009 auslief, machten sich Hobbybastler daran, die Technik nachzubauen. Da der Name nach wie vor geschützt war, nannten sie ihre Nachbauten FFF. Diese oftmals auch als RepRap-Geräte bezeichneten Nachbauten kommen häufig ohne eigenes Gehäuse aus; dann sind nur das notwendige Gestänge und eine oder mehrere Druckdüsen vorhanden. Mehrere Düsen werden benötigt, wenn gleichzeitig mehrere Filaments in verschiedenen Farben zum Einsatz kommen sollen.

Man kann sich das Ganze im Prinzip ähnlich vorstellen wie die Verwendung einer Heißklebepistole: Ein Material wird erhitzt und in flüssigem Zustand aus einer Düse ausgegeben. Anschließend muss das Material auskühlen, damit ein dauerhaftes Ergebnis erzielt wird. Durch computergesteuerte horizontale und vertikale Bewegungen wird das Filament an den gewünschten Stellen aufgebracht. Erst wenn eine Schicht ausgekühlt ist, kann die darüberliegende Ebene aufgebracht werden. Aufgrund der vielseitigen Materialien und Modellformen kann keine generelle Aussage darüber getroffen werden, wie lange ein solcher Druckvorgang dauert. Einige wenige Geräte verfügen über ein Display und zeigen die errechnete Restdauer an. Solche Anzeigen findet man vereinzelt an Fertiggeräten.

Druck auch mit anderen Materialien als Kunststoff möglich

Neben der Verwendung von Kunststoff ist es ebenso möglich, andere Filaments zu schmelzen und in Schichten zu einem Modell aufzubauen. So ist die Nutzung von Gips, Glas oder Holz ebenfalls möglich. Mit entsprechenden Filamenten lassen sich medizinische Produkte wie Armschienen, aber auch dekorative Gegenstände herstellen. Sogar mit Lebensmitteln wie Schokolade oder Kartoffelpüree wird bereits experimentiert. Für eine Massenanfertigung ist der 3D-Druck in der jetzigen Form aber noch zu langsam und zu teuer. Zu den bekanntesten Herstellern gehören Makerbot, Ultimaker, Flashforge, German RepRap, Prusa und Geeetech.

3D-Druck mittels flüssigem Material

Ein anderes Druckverfahren verwendet UV-empfindliche Flüssigkunststoffe, sogenannte Photopolymere. Das Flüssigmaterialverfahren hat vier Varianten.

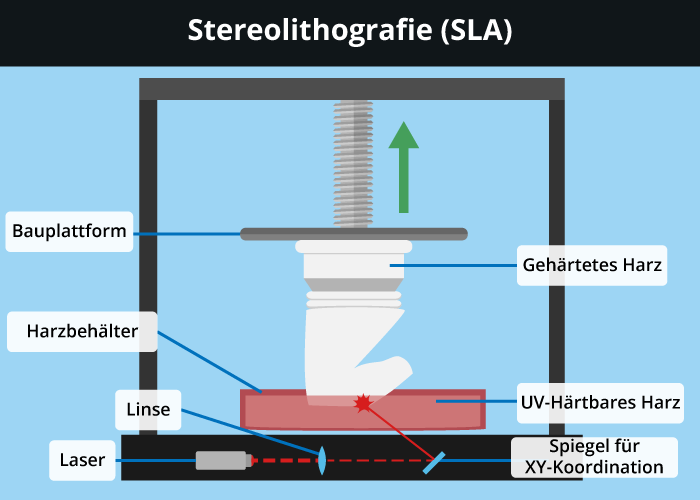

Stereolithografie (SLA oder STL)

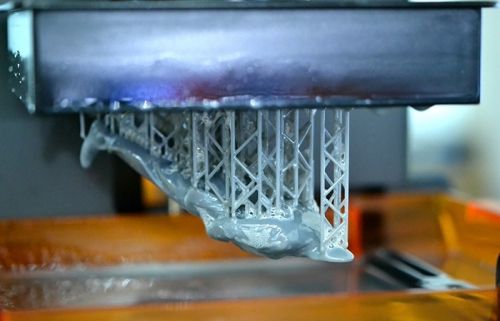

Die Stereolithografie ist gewissermaßen der Vorgänger sämtlicher 3D-Druckverfahren. Sie wurde bereits 1984 vom US-Amerikaner Chuck Hull zum Patent angemeldet. Dieses Verfahren ist recht kompliziert und auch teuer, dafür aber technisch ausgereift. Hierbei wird ein spezieller flüssiger Kunststoff, sogenannter Photopolymer, mittels UV-Licht gehärtet. Das Objekt wird in einem Behältnis hergestellt, das mit dem flüssigen Material gefüllt ist. Dafür wird eine Arbeitsplatte mit der Oberseite bis minimal unterhalb des Flüssigkeitspegels abgesenkt. Dort bestrahlt ein Laser die erste Schicht der auszuhärtenden Fläche. Ist dieser Schritt abgeschlossen, kann die nächste Schicht produziert werden.

Dazu fährt die Arbeitsbühne exakt um die Dicke einer Schicht weiter nach unten in das Bad. An der Oberfläche wird nun durch Lasereinsatz die nächste Schicht gehärtet. Das geschieht viele Male und es dauert Stunden, bis die millimeterdicken Schichten zu dem gewünschten Resultat zusammengesetzt werden. In vielen Fällen müssen beim Druck nadelartige Stützkonstruktionen genutzt werden, die anschließend mechanisch herausgebrochen werden. Sie bestehen aus dem gleichen Werkstoff wie das Endprodukt. Inzwischen ist auch die Verwendung von Mischmaterialien, etwa aus Photopolymer und Keramik, möglich. Nach dem erfolgreichen Druck wird das Objekt gebrannt. So erhalten die keramischen Komponenten eine dauerhafte Verbindung und die Kunststoffbestandteile werden entfernt.

Digital Light Processing (DLP)

Dieses Verfahren funktioniert im Prinzip genau wie die Stereolithografie. Allerdings wird als Lichtquelle statt eines Lasers ein DLP-Projektor genutzt. Auch hat es bereits erfolgreiche Produktionen mit normalen Beamern gegeben.

Multi-Jet-Modelling (MJM)

Das Multi-Jet-Modelling, auch Polyjet-Verfahren genannt, stellt eine Mischung aus Stereolithografie und der anfangs vorgestellten FDM-Technik dar. Hierbei wird ein flüssiger und lichtempfindlicher Kunststoff über einen Druckkopf auf die Arbeitsplattform aufgebracht, dabei aber durch eine Lichtquelle in der Auslassdüse sofort verhärtet.

Film Transfer Imaging (FTI)

Eine ähnliche Technik macht sich das Film-Transfer-Imaging-Verfahren zunutze: Auch hier wird das Material mit einem Beamer ausgehärtet. Allerdings kommt bei diesem Verfahren eine Transportfolie zur Anwendung. Auf diese Folie wird ein Film des verwendeten Materials aufgetragen und anschließend durch den Lichteinfall ausgehärtet. Diese ausgehärtete Schicht wird im nächsten Schritt von der Folie angehoben und mit dem restlichen Werkstück verbunden. Bis dieses komplett ist, werden weitere einzelne Schichten auf der Folie aufgebracht und der Vorgang wird wiederholt.

3D-Druck mit Pulver

Bei der Verwendung von Pulver, auch Pulverbettverfahren genannt, gibt es zwei verschiedene Möglichkeiten: Einerseits das „Einbrennen“ einer Figur in Pulver, andererseits das Verkleben des Pulvers mittels eines Bindemittels. In beiden Fällen wird das Objekt in einem Pulverbett hergestellt. Wir stellen die beiden Verfahren im Folgenden vor.

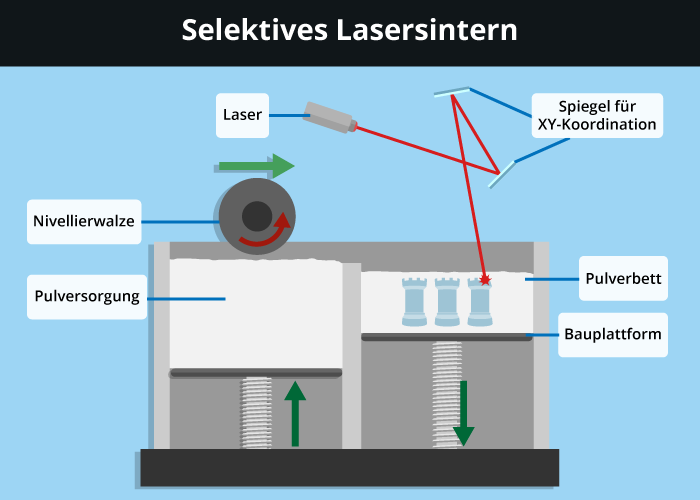

Selektives Lasersintern (SLS)

Unter dem Begriff selektives Lasersintern (oder Laserschmelzen) wird ein Verfahren verstanden, bei dem durch das Schmelzen von pulverartigen Materialien, beispielsweise Gips, dreidimensionale Objekte entstehen. Für jede zu druckende Einzelschicht des Modells bringt das Gerät eine dünne Schicht des Pulvers auf. Nachdem ein Layer verfestigt wurde, sorgt eine Rolle dafür, dass oberhalb des Werkstückes neues Pulver aufgebracht wird, das anschließend entsprechend der 2D-Datei eine neue Schicht „einbrennt“.

Die einzelnen Schichten werden durch den Laser verbunden und der Vorgang so oft wiederholt, bis das Modell fertig ist. Überschüssiges Pulver entfernt der Nutzer mit einem Pinsel oder einem Sauger und verwendet es beim nächsten Mal wieder. Weitere verwendbare Materialien sind Nylon, Elastomere, Alumide oder Polyamide. Diese Methode ist die vergleichsweise teuerste. Bei einigen Werkstoffen ist noch eine Nachbearbeitung zur Reinigung oder Stabilisierung vonnöten, beispielsweise mit Sekundenkleber.

3DP-Verfahren: Klebstoff zur Bindung

Im 3DP-Verfahren kommt auch Pulver zum Einsatz, dieses wird aber nicht gebrannt, sondern mit einem flüssigen Klebstoff verfestigt. Dieser wird computergesteuert über eine Druckdüse an zuvor festgelegten Stellen ausgebracht, ähnlich wie Tinte bei einem Tintenstrahldrucker. Aus der Gesamtheit der zusammengeklebten Pulverschichten (Layer) entsteht dann das zusammengesetzte Modell. Auch hier fährt die Arbeitsplatte vor der Aufbringung jeder neuen Pulverschicht ein Stück nach unten. Möglich sind hierbei Gips- und Kunststoffpulver, Keramik, Glas und andere pulverartige Materialien. Wie auch die SLS-Variante ist dieses Verfahren äußerst ressourcenschonend, da der Nutzer nicht verklebtes Material absaugen und wiederverwenden kann.

Druckmaterialien - Filament & Pellets, Pulver, Resin & Wachs

Je nachdem, welcher der vorgestellten Verfahren zum Druck zur Anwendung kommt, benötigen die Geräte ein anderes Verbrauchsmaterial, etwa Filament zum Einschmelzen.

Druck mit geschmolzenem Material: Filament oder Pellets

Das Extrusionsverfahren ist ein Oberbegriff für alle Methoden, bei denen dickflüssige Massen durch eine Düse gepresst werden. Beim 3D-Druck werden dafür Kunststofffilament oder Kunststoffpellets eingeschmolzen, über eine Düse zu einer Figur geformt. Anschließend wird das Modell gehärtet. Das am häufigsten verwendete Material im Privatgebrauch ist Polyactide (PLA). Es handelt sich um einen Kunststoff auf Milchsäurebasis, der aufgrund seiner gesundheitlichen Unbedenklichkeit sowohl für den Lebensmittelbereich als auch in der Textilindustrie zugelassen ist. Dass das Material schnell weich wird, ist beim Druck von Vorteil.

Allerdings sind auch die ausgehärteten Modelle weiterhin hitzeempfindlich. Wird das Material etwa zur Produktion von Trinkbechern eingesetzt sind warme Getränke tabu. Modelle aus dem 3D-Drucker dürfen keinen hohen Raumtemperaturen, ausgelöst durch Heizungsluft oder direkte Sonneneinstrahlung, ausgesetzt werden.

Ein weniger hitzeempfindliches Material ist Acrylnitril-Butadien-Styrol-Copolymer (ABS). Dieses verbrennt dafür schneller und kann daher beim Druck zu unangenehmen Gerüchen führen.

Welches Material zum Einsatz kommt, hängt vor allem vom Druckermodell ab: So gibt es 3D-Drucker, die nur einen Werkstoff verarbeiten können. Sollte der Drucker die Verarbeitung beider Werkstoffe beherrschen, ist generell PLA zu bevorzugen: Es ist umweltverträglicher und für Einsatzzwecke bis 50 Grad geeignet. Müssen Temperaturen von bis zu 85 oder 100 Grad unbeschadet überstanden werden, kommt nur ABS in Frage. Eine Sonderform stellt Color PLA (CPLA) dar. Dieses Material kann Tintentropfen absorbieren. Dadurch werden mehrfarbige Drucke möglich.

Druck mit flüssigen Materialien: Polyjet, Resin, Wachs

Beim Polyjet-Verfahren werden äußerst kleine Tropfen eines Photopolymers auf die Arbeitsplattform aufgetragen und mit Hilfe von UV-Licht ausgehärtet. Statt des Photopolymeres können auch Kunstharze wie Resin oder spezielle Wachse verwendet werden. Die Modelle werden nach Ende der Fertigung kopfüber aus dem Bad mit der Flüssigkeit gezogen.

Druck mit Pulvern

Der 3D-Druck mit Pulvern ist noch vergleichsweise teuer. Das liegt an den Anschaffungskosten der pulverförmigen Verbrauchsmaterialien. Diese werden entweder per Laser an zuvor definierten Punkten zu einem Objekt zusammengeschmolzen oder über Düsen mittels spezieller Klebstoffe zusammengefügt. Sobald die Produktion des Modells abgeschlossen ist, entfernen Anwender die überschüssigen Pulverreste mit einem Pinsel oder einem Sauger. Diese sind anschließend wiederverwertbar.

Nach dem Kauf

Die Entscheidung für einen bestimmten 3D-Drucker ist gefallen, doch was sind die nächsten Schritte? Nutzer sollten einige Tipps bezüglich des Aufstellortes berücksichtigen. Zudem geben wir Tipps für die Erstellung des Modells am Computer, zum Druckvorgang und zur Reinigung.

Aufstellort: großer Einflussfaktor für das Druckergebnis

Die Wahl des Aufstellortes hat direkten Einfluss auf das Druckergebnis: So macht es einen Unterschied, ob Nutzer den Drucker etwa auf den Boden oder auf einen Tisch beziehungsweise auf eine Arbeitsplatte stellen. Am Boden ist die Staubdichte am höchsten. Wenn Personen durch den Raum gehen, wirbeln sie Staub auf. Dieser kann sich – vor allem bei selbst zusammengebauten Druckern ohne Gehäuse – auf dem Druckbett ablagern und so das Anhaften des Modells behindern. Das kann direkten Einfluss auf die Druckqualität haben, da das Modell in der Arbeitsphase verrutschen kann. Staub auf den Werkstoffen, etwa auf dem zu schmelzenden Filament führt ebenso zu Qualitätsproblemen oder zu Verstopfung der Düsen.

Gute Belüftung notwendig

Zudem sollten Nutzer auf eine gute Belüftung achten, da Kunststoffe wie ABS und PLA beim Schmelzen ausdünsten. Um Gesundheitsschäden vorzubeugen, ist eine Abluftabsaugung oder zumindest eine ausreichende Frischluftzufuhr anzuraten. Den 3D-Drucker vor der Haustür zu betreiben, ist aber auch keine gute Idee: Bei zu windigen Wetterverhältnissen besteht auch das Problem der fehlenden Anhaftung. Da Motor und Mechanik Recht laut sein können, empfiehlt sich die Positionierung abseits von Wohn- und Schlafräumen.

Jetzt geht es ans Drucken

Ist der richtige Ort gefunden und das Gerät betriebsbereit, benötigt der Drucker eine computerauslesbare Datei. Diese erstellen Nutzer entweder mit passender Software selbst oder sie testen den 3D-Drucker indem sie ein geeignetes Modell aus dem Internet herunterladen. Letztere Variante ist vor allem für Neulinge interessant, da sie sich mit dem Entwerfen eigener Modelle in der Regel nicht so gut auskennen. Die Datei speichern Nutzer wahlweise auf einer SD-Karte oder einem USB-Stick und liefern dem 3D-Drucker über diesen Weg die notwendigen Arbeitsanweisungen. Eine direkte Verbindung zwischen Computer und Drucker ist nicht so weit verbreitet, funktioniert nur bei einigen Modellen und ist für Anfänger nicht ohne Weiteres einzurichten. Nach dem Aufheizen beginnt der eigentliche Druck. Haftet das Modell mit den ersten Schichten nicht auf dem Druckbett, ist es in der Regel verloren.

Nachbereitung & Reinigung

Je nach Druckertyp sind nach einem vollständigen Druck verschiedene weitere Arbeitsschritte notwendig. Entweder muss das Modell vollständig abkühlen und aushärten, oder der Nutzer muss das überflüssige Pulver wegpinseln beziehungsweise absaugen. Einige Werkstoffe erfordern eine weitere Behandlung, etwa mit Sekundenkleber zur Stabilisierung. Gegebenenfalls muss der Nutzer auch eine Stützkonstruktion entfernen, entweder per Hand, mit Schmirgelpapier oder mit einer entsprechenden Flüssigkeit, die die Stützen auflöst (in einigen Fällen ist dies eine alkoholhaltige Lösung).

Eine verstopfte Düse können Nutzer durch manuelles Drücken von Filament in das Heizelement reinigen. Führt das nicht zum gewünschten Erfolg, können sie versuchen, die Verstopfung mit einer Akupunkturnadel zu beheben. In Extremfällen muss der Anwender den Druckkopf demontieren und in seine Einzelteile zerlegen, um ihn vollständig zu reinigen. Einige Hersteller haben spezielles Reinigungsfilament im Portfolio, das dafür sorgen soll, dass die Düse von Rückständen gereinigt wird.

Für die Reinigung der Druckbetten sollten Anwender zu speziellen Reinigungsmitteln greifen, um die empfindliche Haftbeschichtung nicht anzugreifen.

Weiterführende Testberichte

Achtung: Hierbei handelt es sich um einen Vergleich. Wir haben die 3D-Drucker nicht selbst getestet.

Wer mehr über die derzeit besten 3D-Drucker erfahren möchte und nach verlässlichen Vergleichstests sucht, wird auf diversen Testportalen fündig.

Es fällt auf, dass die gemeinnützige deutsche Verbraucherorganisation Stiftung Warentest noch keinen 3D-Drucker-Test durchgeführt hat. Sie bietet zwar eine allgemeine Vorstellung der Drucker-Technik aus dem Jahr 2013, jedoch keinen Test verschiedener Druckermodelle.

Wer nach einem Test in dieser Produktkategorie sucht, wird an anderer Stelle fündig: ALL3DP. Es handelt sich hierbei um ein führendes deutsches Onlinemagazin zum Thema 3D-Druck. Es veröffentlicht auf seiner Website hauptsächlich englische Artikel. Interessante Veröffentlichungen – und dazu gehört auch der 3D-Drucker-Test aus dem Januar 2019 – werden zusätzlich in deutscher Sprache publiziert. Das Magazin kürt dabei Sieger in verschiedenen Kategorien, beispielsweise Drucker in einem bestimmten Preisrahmen, Drucker-Bausätze oder Großformatdrucker.

Das Computermagazin Chip.de hat ebenfalls verschiedene 3D-Drucker Modelle im Rahmen eines Vergleichstests unter die Lupe genommen und die Ergebnisse auf seiner Website veröffentlicht. Wann genau der Test verfasst wurde, ist leider nicht bekannt. Allerdings gibt das Magazin das jeweils letzte Aktualisierungsdatum an. In unserem Fall war das Ranking tagesaktuell.

Teaserbild: © jean song / stock.adobe.com | Abb. 1: © Netzsieger | Abb. 2: © xiaoliangge / stock.adobe.com | Abb. 3: © nordroden / stock.adobe.com | Abb. 4: © science photo / stock.adobe.com | Abb. 5: © scharfsinn86 / Fotolia | Abb. 6–14: © Netzsieger | Abb. 15: © science photo / stock.adobe.com | Abb. 16: © mari1408 / stock.adobe.com

Ähnliche Vergleiche

Ähnliche Artikel

- So entschlüsseln Sie die Modellnamen von Samsung-Fernsehern

- Wie Sie bei Ihrem Samsung-QLED-TV das ideale Bild einstellen

- Das ist die Microblogging-Alternative Mastodon

- Carsharing - Wann lohnt es sich?

- Mini-Solaranlagen – Strom vom Balkon

- Bezahlen Musikstreaming-Dienste MusikerInnen fair?

- In welchen Fällen ist GPS-Tracking legal?

- So vermeiden Sie Kabelsalat

- Der richtige Schutz für das Smartphone

- Umgang mit verschiedenen Akku-Typen

- ALLE ARTIKEL